Сварные соединения

Опубликовано: 25.02.2019

Вид сварного соединения определяется взаимным расположением свариваемых элементов. Различают стыковые, угловые, тавровые и нахлесточные сварные соединения .

Для обеспечения равномерного сквозного проплавления свариваемых элементов выбирают различную технологию сварки и рациональную форму подготовки кромок. На рис. 2.12 приведены применяемые в практике способы подготовки кромок для стыковых, угловых, тавровых и нахлесточных соединений.

|

Рис.2.12. Форма подготовки кромок и сборки свариваемых элементов: а — стыковых; б — угловых; в — тавровых; г - нахлёсточных

Отбортовку кромок применяют при сварке пластичных металлов толщиной до 3 мм. Высоту отбортовки i в большинстве случаев принимают равной удвоенной толщине свариваемых элементов. Радиус изгиба при отбортовке R обычно принимают равным толщине кромок. Отбортовка облегчает сварку изделий с малой толщиной кромок на весу (без формирующих подкладок). Процесс сварки упрощается, поскольку отпадает необходимость применения присадочного металла. Разделку кромок применяют, когда односторонняя или двусторонняя сварка не позволяет обеспечить их проплавление на всю толщину. К разделке прибегают также для регулирования состава металла шва. Разделка кромок характеризуется в основном углом скоса а или углом раскрытия кромок 2α и притуплением с. Выбор элементов подготовки кромок и их формы в основном определяется толщиной свариваемого металла, его тепло-физическими свойствами и способом сварки. Для различных условий сварки α = 5÷35°; с= l÷8 мм. |

Величина зазора при сборке под сварку определяется толщиной свариваемых металлов,способом сварки, формой подготовки кромок и др. Минимальную величину зазора (0—0,3 мм) назначают при сварке без присадочного металла небольших толщин (0,1—2 мм) или при электронно-лучевой сварке. При ручной, механизированной и автоматической дуговой сварке зазор обычно составляет 0—5 мм.

Увеличение зазора способствует более глубокому проплавлению металла. Подготовка кромок и величина зазора регламентированы стандартами.

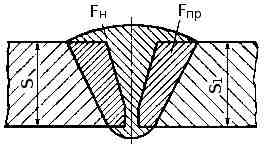

Форма подготовки кромок и величина зазора между свариваемыми элементами влияют на долю участия основного и присадочного металлов в формировании шва (рис. 2.13):

Fш = Fпр + Fн

где Fш — площадь сечения всего шва; Fпр — площадь сечения шва, сформированного за счет основного металла; Fн — площадь сечения шва, сформированного за счет наплавленного (присадочного) металла.

m = Fпр/Fш = Fпр/Fпр + Fн) n = Fн/Fш = Fн/ (F пр+Fн)

где m и n — доли соответственно основного и присадочного металлов в шве, изменяющиеся в пределах от 0 до 1. Например, при сварке без присадочного металла с зазором, близким к нулю, m≈1, а n≈0. При многопроходной сварке, особенно ручными способами, шов формируется в основном за счет присадочного металла; для этого случая можно условно принять m≈0; n≈1.

Рис. 2.13. Сечение стыкового сварного соединения

В зависимости от доли участия основного и присадочного металлов в формировании шва его состав может изменяться. Исходная концентрация элемента в шве без учета потерь или дополнительного легирования через покрытие, порошковый сердечник или флюс может быть рассчитана по уравнению

[Ме]ш = m [Ме]o + n [Ме]п, (2.3)

где [Ме]o и [Ме]п — концентрации рассчитываемого элемента в основном и присадочном металлах.

Параметры стыковых швов оценивают шириной шва и выпуклостью шва, а также коэффициентом их формы ( рис. 2.2 ); угловые швы в основном — их катетом (рис. 2.12, б, в, г). Поверхность угловых швов может быть плоская, выпуклая и вогнутая.

Тип шва в сварном соединении определяется формой свариваемых кромок и технологическими особенностями его выполнения. Различают швы, выполненные без подготовки кромок, и швы, сваренные по предварительно разделанным или отбортованным кромкам. По технологическим особенностям выполнения швы разделяют на односторонние, со свободным (на весу) или принудительным (на подкладках) формированием проплава; двусторонние и др.

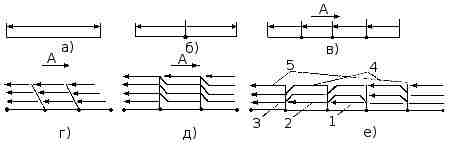

В зависимости от протяженности шва, толщины и марки материала, метода сварки, жесткости конструкции и др. применяют различные приемы последовательности сварки и заполнения разделки (рис. 2.14). Сварку коротких соединений (до 0,5 м) обычно ведут напроход. Протяженные швы выполняют как на проход, так и короткими участками. Для автоматических методов характерна сварка в основном напроход. При ручных и механизированных методах легко реализуется сварка короткими швами. Для этого свариваемый стык разбивают на участки длиной 0,15— 0,2 м. При ручной дуговой сварке покрытыми электродами длина участка должна соответствовать протяженности наплавляемого металла одним электродом. Сварку швов в ответственных конструкциях большой толщины выполняют блоками, каскадом или горкой. Это позволяет влиять на структуру сварного соединения и его свойства.

Рис. 2.14. Техника выполнения сварных соединений: a - напроход; б — от середины к концам; в - обратиоступенчатая; г - блоками; д — каскадом; е — горкой; А — направление заполнения разделки. Стрелками указаны последовательность и направление сварки в каждом слое (1—5)