Ультразвуковая сварка, сварка пластмасс

Опубликовано: 06.09.2018

Ультразвуковуая сварка пластмасс отличается от всех других видов сварки характером соединения деталей – скрепление под действием ультразвуковых колебаний и давления, приложенного к обрабатываемым поверхностям. Данный способ сваривания пластмасс был изобретен в 1958 г. группой специалистов МВТУ им. Н.Э. Баумана во главе с академиком Г.А. Николаевым. Такой метод используются для создания высоконадежных соединений и ускорения процесса сварки. ООО «СитиВелд» предоставляет услуги по ультразвуковой сварке пластмасс и пластиковых труб.

Сфера применения ультразвуковой сварки

Ультразвуковая сварка дает возможность прочно соединять плоские и объемные детали из полистирола, поликарбоната, поливинилхлорида, полипропилена, полиамида и других термопластичных полимеров. Можно также скреплять детали из комбинаций этих веществ: полусинтетические ткани, искусственную кожу и др. Ультразвуковая сварка пластмасс применяется для нужд автомобильной, электротехнической промышленности, в сельском хозяйстве, медицине и других сферах. С применением УЗС производятся не только трубопроводы, но и такие изделия, как, например, средства индивидуальной химической защиты, водяные фильтры, георешетка, фонари, автомобильные фары, резиновые перчатки и пр.

Ультразвуковая сварка пластмасс

Схема процесса и конструкция сварочного аппарата

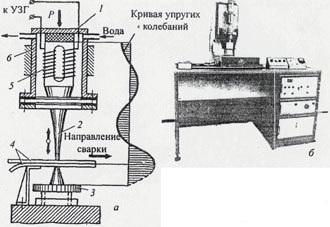

Устройство ультразвукового сварочного аппарата:

1 - акустический узел; 2 - волновод; 3 – опорный винт; 4 – детали, подлежащие свариванию; 5 - вибратор; 6 – кожух.

Устройство ультразвукового сварочного аппарата:

1 - акустический узел; 2 - волновод; 3 – опорный винт; 4 – детали, подлежащие свариванию; 5 - вибратор; 6 – кожух.

Технология ультразвуковой сварки

Ультразвуковой генератор (УЗГ) производит электроток частотой от 20 до 50 кГц, который, попадая на обмотку магнитострикционного преобразователя (вибратора), трансформируется в механические колебания. Материал, используемый для изготовления преобразователя, под воздействием переменного магнитного поля способен менять свои геометрические размеры. Вибратор соединяется с инструментом (волноводом), функция которого – увеличивать амплитуду колебаний. Волновод образует давление в зоне сварки (прижимает детали друг к другу) и передает свариваемым материалам ультразвуковые колебания. Цилиндрические инструменты проводят колебания неизменной амплитуды, а конические – усиливают ее. Поэтому размеры и форму волноводов подбирают с учетом нужного коэффициента усиления. На рисунке 1 показана кривая колебаний, подобранная с учетом того, что в зоне сварки амплитуда должна быть максимальной (одно из правил УЗС). В результате таких воздействий пластмасса размягчается и диффузирует. После отключения ультразвука детали еще некоторое время оставляют в прежнем положении для равномерного распределения материала в шве и его застывания.

Разновидности ультразвуковой сварки пластмасс

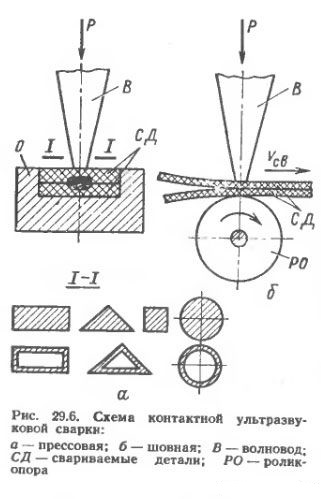

Контактная. Иногда можно выполнить сварку только на малом расстоянии от свариваемых материалов. Это объясняется большим коэффициентом затухания ультразвуковых колебаний, передающихся от оборудования, и маленьким модулем упругости. При таких условиях используют контактную сварку. С помощью нее соединяют мягкие пластмассы: полипропилен, полиэтилен, поливинилхлорид, а также тонкие (от 0,02 до 5 мм) пленки и синтетические ткани. При подобной обработке деталей рабочий торец инструмента должен иметь такую же форму и площадь, как и плоскость контакта деталей. Данная разновидность в основном предполагает соединение свариваемых деталей внахлест.

Контактная. Иногда можно выполнить сварку только на малом расстоянии от свариваемых материалов. Это объясняется большим коэффициентом затухания ультразвуковых колебаний, передающихся от оборудования, и маленьким модулем упругости. При таких условиях используют контактную сварку. С помощью нее соединяют мягкие пластмассы: полипропилен, полиэтилен, поливинилхлорид, а также тонкие (от 0,02 до 5 мм) пленки и синтетические ткани. При подобной обработке деталей рабочий торец инструмента должен иметь такую же форму и площадь, как и плоскость контакта деталей. Данная разновидность в основном предполагает соединение свариваемых деталей внахлест.

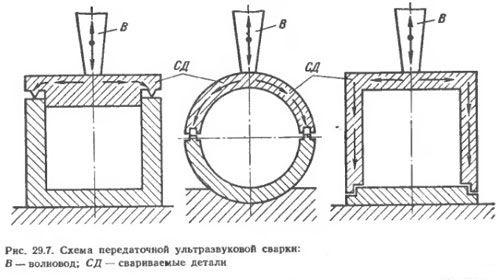

Передаточная. Получать сварной шов на большом расстоянии от поверхности ввода колебаний (10-250 мм) можно, если полимерный материал обладает большим модулем упругости и низким коэффициентом затухания колебаний. В этом случае используется передаточная ультразвуковая сварка – способ, при котором механические колебания передаются точечно или на малом участке верхней детали. Площадь сварки может сильно отличаться от площади торца волновода. Передаточную сварку используют, в основном когда требуется соединить объемные детали из жестких пластмасс: полистирола, полиметилметакрилата, капрона, полиамидов, поликарбоната. При данном способе сварки наиболее распространенными являются стыковые и тавровые соединения.

Передаточная. Получать сварной шов на большом расстоянии от поверхности ввода колебаний (10-250 мм) можно, если полимерный материал обладает большим модулем упругости и низким коэффициентом затухания колебаний. В этом случае используется передаточная ультразвуковая сварка – способ, при котором механические колебания передаются точечно или на малом участке верхней детали. Площадь сварки может сильно отличаться от площади торца волновода. Передаточную сварку используют, в основном когда требуется соединить объемные детали из жестких пластмасс: полистирола, полиметилметакрилата, капрона, полиамидов, поликарбоната. При данном способе сварки наиболее распространенными являются стыковые и тавровые соединения.

Преимущества ультразвуковой сварки

Высокая надежность. Благодаря автоматизации и технологичности процессов УЗ сварка ПВХ позволяет создать соединения, удовлетворяющие основным требованиям к прочности, герметичности и внешнему виду изделий.

Универсальность. Сварка пластика ультразвуком является эффективным методом для сваривания и мягких, и твердых пластмасс. Он позволяет соединять даже детали с загрязненной поверхностью. С помощью передаточной сварки можно создавать швы даже на большом удалении от ввода энергии, что обеспечивает возможность работы в труднодоступных местах.

Высокая производительность. Ультразвуковой метод экономит время и энергию, поскольку процесс сварки занимает всего несколько секунд. Кроме того, можно ускорять работу на объекте благодаря отсутствию каких-либо особых расходных материалов.

Экологичность. В процессе сварки не происходит выделения в атмосферу вредных для здоровья и окружающей среды летучих веществ, не требуется применение клея и растворителей. Безопасность данного метода для человека также обусловливается минимальным количеством выделяемого тепла в зоне ультразвуковой сварки.